深圳粉末冶金加工廠家如何精密制造粉末冶金齒輪 金屬切削加工服務的協同增效

在深圳這座制造業高度發達的城市,粉末冶金加工廠家以其精密、高效和定制化的能力,在齒輪制造領域占據著重要地位。粉末冶金齒輪的制造并非單一工藝,而是一個融合了粉末成型與后續精密機加工(即金屬切削加工服務)的系統工程。以下是深圳廠家典型的加工流程與技術融合解析。

第一階段:粉末冶金近凈成型——齒輪的“骨骼”構建

這是齒輪制造的核心與起點,旨在制造出形狀和尺寸非常接近最終產品的“生坯”。

- 粉末制備與混合:廠家根據齒輪的性能要求(如強度、耐磨性),選用鐵基、銅基、不銹鋼或特殊合金粉末,并與潤滑劑、合金元素等精確混合。

- 模具設計與制造:基于齒輪的復雜齒形、精度等級,使用高精度數控設備(如慢走絲線切割、精密磨床)制造出高硬度的鋼模。深圳廠家的模具設計能力直接決定了齒輪的成型質量。

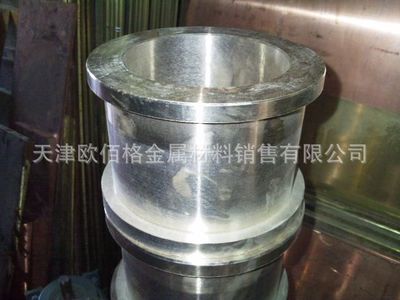

- 壓制成型:將混合粉末填入模具,在數百兆帕的高壓下壓制成致密的齒輪生坯。此過程能一次成型復雜的齒形、輪轂和鍵槽結構,材料利用率極高,遠超傳統鍛造切削。

- 燒結:將生坯送入可控氣氛燒結爐中,在低于基體熔點的溫度下進行高溫加熱。粉末顆粒間通過原子擴散形成冶金結合,齒輪獲得最終的機械強度和微觀結構。

至此,齒輪已具備基本形態與性能,但對于高精度、高負載或具有特殊裝配要求的齒輪,燒結后的“近凈形”零件往往需要進入下一關鍵階段。

第二階段:金屬切削精加工——齒輪的“精雕細琢”

這正是“金屬切削加工服務”發揮核心價值的環節。燒結后的齒輪在尺寸精度、表面光潔度或局部特征上可能無法完全滿足要求,深圳的廠家通常配備先進的數控加工中心,提供一體化的精加工服務。

- 精加工的必要性:

- 修正變形:燒結過程可能引起微小且難以預測的尺寸收縮或變形。

- 提高精度:達到IT6-IT8級甚至更高的齒形精度、齒向精度,確保傳動平穩低噪。

- 加工特征:成型無法直接做出的特征,如高精度內孔上的鍵槽、油槽、螺紋孔,或特殊的安裝面。

- 改善表面:獲得更低的表面粗糙度(Ra值),減少摩擦磨損。

- 關鍵的切削加工工序:

- 精車/精鏜:使用數控車床或加工中心,對齒輪的安裝基準面(如內孔、端面)進行精加工,確保嚴格的形位公差(如同軸度、垂直度),為后續齒部加工提供精確基準。

- 齒形精加工:這是核心中的核心。對于高要求齒輪,廠家會采用:

- 刮削/剃齒:利用精密的剃齒刀對燒結后的齒面進行精整,高效提高齒形精度和表面質量。

- 磨齒:使用數控磨齒機進行終極精加工,可修正熱處理后的微量變形,達到最高的精度等級和極佳的表面光潔度,用于高端減速機、汽車變速箱等領域。

- 滾齒/插齒:有時也會對粉末冶金毛坯進行二次切削以成型特殊齒形。

- 鉆孔、攻絲、拉鍵槽:利用加工中心或專用設備,加工出各種輔助安裝和功能孔槽。

- 技術協同優勢:深圳廠家的競爭力正在于此。他們將粉末冶金的“材料設計自由度高、凈成型省料”優勢,與CNC切削加工的“超高精度、靈活特征加工”能力深度融合。內部完成全流程,避免了外協帶來的溝通成本、質量風險與交期延誤。

第三階段:后處理與檢測——品質的最終保障

- 熱處理:根據需求進行滲碳淬火、感應淬火等,大幅提高齒輪齒面的硬度和耐磨性,同時保持芯部的韌性。粉末冶金齒輪的熱處理工藝需精準控制以防變形。

- 表面處理:進行蒸汽處理(發黑防銹)、磷化、鍍鋅或涂油等,提升耐腐蝕性和使用性能。

- 全流程檢測:深圳先進廠家配備齒輪測量中心、三坐標測量機、硬度計、金相顯微鏡等,對齒形、齒距、徑向跳動、硬度梯度、材料密度等進行100%或統計性檢測,確保每一批齒輪都符合圖紙與標準要求。

深圳的粉末冶金齒輪加工廠家,實質上提供的是 “粉末冶金近凈成型 + 精密金屬切削加工 + 熱處理及表面處理” 的一站式解決方案。他們不僅精通粉末配比、壓制與燒結的“材料藝術”,更擅長運用現代數控切削技術進行“微觀整形”。這種從粉末到成品的垂直整合制造模式,使其能夠高效、經濟地生產出從普通傳動件到高精度、高強度的復雜齒輪部件,充分滿足消費電子、電動工具、汽車、智能家居、醫療器械等深圳優勢產業對齒輪性能與成本的嚴苛要求。

如若轉載,請注明出處:http://www.eccosorb.cn/product/62.html

更新時間:2026-01-24 00:02:49